Kaksi syytä Mikäli hihnat ovat suojattomat auringonpaisteelle se ei ole hyväksi millekään hihnatyypille. Suojaus pidentää hihnojen ikää. Toinen syy on vierasesineet. Tyypillisesti tiestä lentelevät kivet ja muut roiskeet. Leveä moniurakiilahihna on otollinen kivien suhteen. Joissakin pyörissä, kuten joissakin malleista Hondissa, Ducateissa ja Moto Guzzeissa, ym. on kumiset jakohihnat pyörittämässä venttiilikoneistoa on ne suljettu koteloihinsa hyvinkin tarkkaan ulkoisilta vaikutuksilta. Mutta nyt on kyse ahtimen hihnasta ja siinä ohessa myös laturin hihnasta.

Aloittelin tänään

Hankin 0,75 mm:n teräslevyä vajaan neliömetrin kun pienempää palaa ei saanut Soinilta. Kylmävalssattua. Maksoi 10€. Sitä on helppo leikata ja taivuttaa. Se ei omaa kimmoisuutta juuri lainkaan. Pysyy siis taivutetussa tai pakotetussa muodossaan varsin hyvin. Soveltuu lievään kylmäpakottamiseenkin. Tosin siihen käyttäisin paksumpaa levyä. Teräslevystä teen muotit joiden mukaan laminoin lasikuidusta ja hartsista sopivat suojat. Suojan rakenne on hieman monimutkainen ja edellytti melkoisesti sovittelua. Suojan rakenteessa piti huomioida pyörän runko ja hihnojen kulkureitit sekä muita ympäröiviä rakenteita.

Runko ja hihnakotelo

Koska ahtimen akselin laakerointia ei saanut rungon sisäpuolelle piti se niiltä osin rakentaa sen ulkopuolelle. Siksi kotelossa on sekä takaosa että etuosa. Takaosa on kiinni jakopään kotelossa ja etuosa rungon etupuolella omana rakenteenaan. Ratkaisuvaihtoehtoja oli monia. Taisi pari tuntia mennä harkitsemiseen.

Hihnankiristinrulla ja sen säätö.

Peltimuotteja eri suunnista. Leppoisa iltapäiväpuhde.

Suorat pinnat

Niille ei tavitse varsinaista muottia vaan ne syntyvät suoran levyn päälle. Toki sekin on tavallaan muotti. Suorilla levyillä tilkin ne kohdat joissa ei tarvita muotoja.

Muotit ovat isompia

Teen aina hieman liian isot muotit niin jää reunoihin leikkausvaraa kun hiili- tai lasikuitu on kovettunut muotoihinsa. Valitettavasti ei synny aivan täysin tiivis rakenne johtuen rungosta. On siis takaosa ja etuosa erikseen.

Myös laturin hihnalle

Laturin kiilahihna ei ole kallis mutta on mukavaa jos se on kunnossa kun ajetaan. Siksi sekin saa nätin kotelon. Sen muotin leikkelen huomenissa jos en keksi jotain muuta ajanvietettä. Paikallinen pubikin on auki vain pe-la-su klo 14 - 18. Hyvin oli väkeä viime perjantaina. Eli ei ole estettä lähteä Verstaalle ennen perjantaita. Tosin komento voi muuttua sillä välin...

Hihnasuojien muotit

Koska suojakotelot hihnoille tulevat komposiitista niin tarvitaan muotit. Rakentelin pääosin muotit tänään. Sitä ennen, kuitenkin, järjestelin verstastani ja siirsin oman kompressorini otollisempaan paikkaan. Pesupöytä sai tehdä sille tilaa. Pesupöytä siirtyy yleiseen tilaan sillä sitä tarvitaan muidenkin käyttöön. Kaksi muotin osaa piti vielä taivutella. Onneksi on yhdistelmä: mankeli, särmä ja leikkuri. Pituus vain noin 30 cm. Sillä syntyy terävät tai loivemmatkin kulmat sekä vaikka putkia tekisi.

Muottien osia. Oikealla jo kotelorakenteen muotti. Peltisakset on hyvä keksintö.

Ylhäällä laturin hihnan suojan muotti. Alla ahtimen hihnan etupuolen muotti.

Ahtimen hihnan etupuolen muotolevyn muotti. Alumiiniosa jää piiloon.

Alla takalevyn muotti, varsinainen hihnan suojakehän muotti.

Joitain pikkuosia

Lisäksi muutamia täyte- ja muotopaloja pitää tehdä. Pääosin suoraa tai taivutettua levyrakennetta.

Levyjen vahaus 02.02

Teräslevyt pitää vahata (Irrotusainekäsittely.) useampaan kertaan että komposiittilevy kovetuttuaan irtoaa muotista ehyenä. Itse laminointityö tapahtunee lähipäivinä. Teen myös varaosat eli toiset samanlaiset varoiksi. Pidän ensi viikon loppupuolella "hiihtoloman" eli otan löysin rantein muutaman päivän. Ehkä ravintolatkin ovat silloin jo paremmin auki...

Laminointi

Käytin halvinta eli katkokuitulasia suojakotelon valmistukseen. Kotelointi on sen verran monimutkainen rakenne että isoja, suoria, aloja ei tule eikä kiinnityskohdat ole kaukana toisistaan. Prosessista ei ole kuvia koska laminointi käsipelissä on sottaista hommaa. Kaikkiin noihin edelläkuvattuihin muotteihin sain lasikuidut laminoitua. Ovat nyt kovettumassa hiljalleen aluksi. Huomenna teen uunituksen osille. Sen jälkeen ne voi irrottaa, jos eivät jo uunituksen aikana irtoa itsekseen, kovetuttuaan muoteista pois. (Uunitus kuumailmauunissa kovettaa laminaatin ja se kutistuu hieman kun taas muotteina olevat peltilevyt laajenevat niin irtoaminen on melko varmaa kun on tehty

irrotusainekäsittely. Vain yksi osa saattaa vastustaa mutta siitäkin selviää poraamalla pop-niitit ensin irti.) Yksi isohko suora komposiittilevyn pala pitää vielä tuottaa tukirakenteita varten sekä kulmalistaa samasta aineesta parikymmentä senttiä kiinnityskohtia varten. Voin myös käyttää alumiinilistaa ja niittausta niin ei tarvitse sutata hartsin kanssa.

Viimeistely

Reunojen muotoilu, mahdollisten huokosten paikkailu pakkelilla, reikien porailu, sovittaminen toisiinsa ja

pintakäsittely. Vaihtoehtoina hopea ja musta. Sitten homman voi jättää jälkikovettumaan huoneenlämpöön kunnes palaan "hiihtolomalta" niinkin eksoottisesta paikasta kuin Turusta. Myöhemmin teen varaosat samoilla muoteilla mutta ei tarvitse viimeistellä. Sitten muotit joutavat muihin hommiin tai metallinkeräykseen.

Uunista ulos

Laminoinnit ovat vanhenneet vajaan vuorokauden ja ovat sen verran jo kovettuneet että ne voi purkaa irti muoteistaan. Mutta sitä ennen tein lisäkovetuksen eli uunituksen. Sitä varten on vanha itäsaksalainen lämpöpuhallin ja lievästi lämpöeristetty "uuni" jossa osa-aihiot kypsyivät riittävän koviksi kestääkseen käsittelyn.

Yksinkertaiset osat

Niiden osalta ei sanomista mutta enemmän mutkia vaativat rakenteet tarvitsivat paikkausta. Asia oli odotettavissa. Paikkaaminen on helppoa: lisätään materiaa niihin kohtiin mistä sitä puuttuu tai on virheellinen muoto. Viimeistely hiomalla. Jos olisin halunnut kerrasta valmista olisi tarvittu enemmän koneita kuten tyhjiöpumppu. Sellaista en omista enää.

Ruskeat kohdat ovat niitä joihin tarvittiin vahvistusta tai vain huokosten täyttöä.

Jämämateriaalista laminoin telaamalla suoran levyn jota tarvitsen myöhemmin.

Irrotusaine

Jos laminoi polyesterillä tai epoksilla melkein mihin pintaan tahansa niin se tarttuu, yleensä lujasti, jos ei käytä asianmukaista huokoslakkaa ja irrotusainetta. Niitä on useammanlaisia. Kaikki kaupalliset eivät ole edes kalliita mutta 50 - 200€ litrahintaan on syytä varautua. Myös

muottivahaa voi tarvita. Tässä yhteydessä jälkimmäistä ei tarvittu sillä käytin

irrotusainekäsiteltyä teräspeltiä muotteina. Huokoslakan tarvetta ei siis ollut. Huokoslakan tarve on silloin kun käytetään komposiittimuottia jossa voi olla minimaalisia huokosia, naarmuja tai kulumia.

Sähkölämmitteinen uuni jonka sisällä osat ovat vaiheittain kovettumassa. 40 - 80C.

Lämmittäminen

Muotista otettu laminoitu rakenne saattaa vaikuttaa kovalta mutta se ei siedä vielä taivutusta eikä leikkaamista delaminoitumatta. Ei aina edes muotista ottamista. Siksi ennen muita toimenpiteitä lämpökäsittely (2 - 5 tuntia.) niin rakenne kestää vääntämistä ja leikkaamista hiomalla. Millimetriä paksu katkaisulaikka on hyvä väline. Pölyä tosin syntyy. Karahiomakoneella tarkempi muotoilu. Siitä, aikaisintaan, alkuviikosta. (Delaminoituminen = laminaattikerrosten irtautuminen toisistaan = susi.)

Kumiosia

Koska rakenteeseen tulee "väistöjä" vaakasuuntaisen runkoputken osalta on tarpeen tehdä kumista asennuksen aikana "väistäviä" "kumiläppiä" jotka asennettuna tiivistävät kyseiset kohdat. Vaihtoehtona on tehdä hieman monimutkaisempia lasikuituosia jotka toimittavat saman asian. Ilma- tai vesitiivistä ei tarvitse tehdä kunhan ei juurikaan yli millimetrin kokoiset, kuten kivet, eivät pääse hihnaa vaurioittamaan.

Jatkuu muotoilulla

Osat saavat loppukovettua Verstaan lattialämmityksen päällä viikonlopun yli. Alan sovitella niitä paikoilleen leikkaamalla tarpeettoman pois ja sovittamalla suojalevyt niin että rakenteen sisälle ei pääse suodattumaan kuin ilmaa ja sen mukana vain aivan pieniä partikkeleita jotka eivät aiheuta merkittävää haittaa hihnoille. Ahtimen hihnan jäähdytys on jo mietitty valmiiksi. Tekeminen vain puuttuu...

Lisää hartsihommia

Takalevyyn tulee etukansi ja siihen kumitiiviste. Tosin voin yrittää välttää kumitiivisteen laittamista sillä jos on oikein tarkka niin osat istuvat toisissaan liki välyksettömästi. Sovittamista siis riittää. Se tietää että pyörän runkoa joutuu nostelemaan paikalleen ja pois. Suojakoteloa kun on rungon etukolmion kahta puolen. (Mietin kyllä että jos poistaisi keulan kolmiorakenteesta välituen niin homma helpottuisi eikä tarvittaisi kuin yksi kiinteä kotelo. Mutta kun Lino Tonti aikanaan näin menestyksekkään rungon on suunnitellut niin mikä minä olen sitä muuttamaan.)

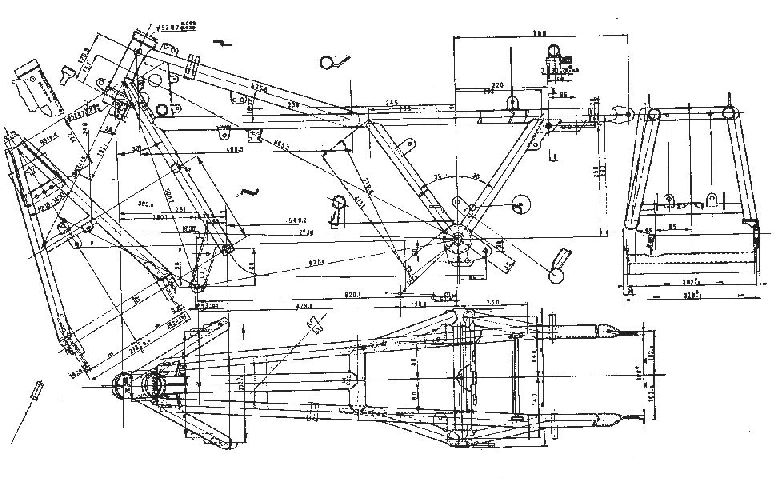

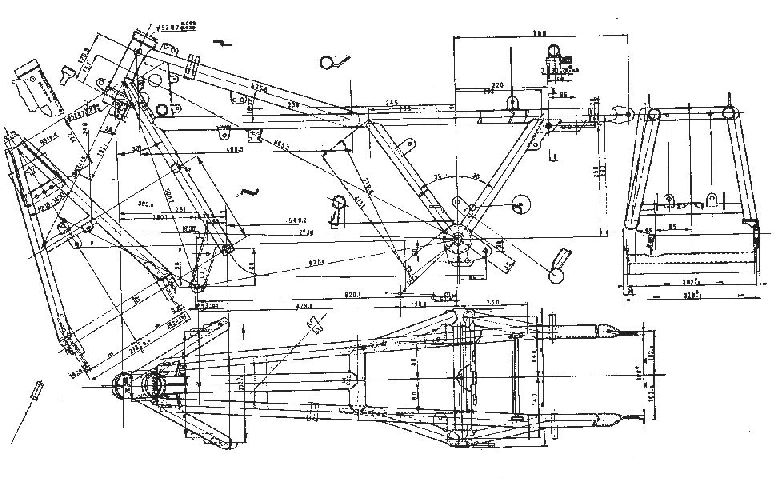

Tonti-nimeä kantava runkopiirustus hänen omista käsistään.

Kyseinen putkenpätkä

Yllä olevassa kuvassa vasemmalla, mistä näkyy eturunko kallellaan, ja sen korkeussuunnassa oleva poikkiputki, jossa on kolme korvaketta, on tämä lievää päänkivistystä aiheuttava kapine. Korvakkeet ovat kadonneet projektin aikana joten joudun joillekin komponenteille etsimään uudet paikat. Onneksi lataussäädintä ja tasasuuntaajaa ei tarvita alkuperäisesti koska nykyinen laturi on modernimpi rakenteeltaan.

Lasikuitupalat kovettuneet

Muutama pikku korjaus piti tehdä ja nyt pääosa kappaleista pääsee kokoonpanon pariin. Aloittelin takalevystä. Se on noin 2 millimetriä paksua takaseinämänsä osalta. Joitakin kiinnitysosia piti sorvata lyhyemmiksi. Mitoitusta, hiomista, poraamista ja sovittelua. Pääsin vasta alkuun.

Karheat kohdat kotelossa ovat ne jotka leikataan pois että runkokin mahtuu.

Pientä tilkkimistä

Muutamaa kohtaa joudun vielä korjaamaan sillä kaikkien väistöjen tekoa ei voi arvioida kunnolla etukäteen. Siis paikata pitää. Aikaahan on kalenteriin painettu...

Kolmas takalevyn kiinnityskohta kuvan keskellä oikeassa reunassa.

Holkit alumiinista

Sorvailen sopivan holkin kolmanneksi kiinnityspisteeksi. Sen kanta jää takalevyn ja hihnasuojan väliseen tilaan. Välitilan eteen tulee peitelevy. Sitä ei vielä ole tehty.

Takalevy on kokolailla kohdillaan. Muita osia pitää sovittaa ja muokata.

Takalevy on suuri

Hihnakotelo on sitä pienempi ja se liittyy myös, ilmeisesti ruuveilla, laturin hihnan suojukseen. Takalevyn kiinnitysruuvit jäävät piiloon. Jos hihnoja tarvitsee huoltaa tai vaihtaa niin runkoa ei tarvitse irrottaa vaan vain eteenpäin purkautuva kotelointi otetaan pois. Siksi rakenne on hieman monimutkainen ja takakansi pysyvä osa jota ei huollon takia tarvitse purkaa.

Takakannen vahvike

Täysin suorasta, mutta ohuesta, lasikuitulevystä taivuttelin lisälevyn että saan takalevystä riittävän jäykän mutta kevyen. Kun em. osat on laminoitu yhteen ja alumiinivahvikkeet ovat jääneet rakenteen sisään saan rakennettua muun suojarakenteen jäähdytyskanavineen etteivät hihnat saa vettä ja kuraa sekaansa. Suojaus on pääasia ja sen jälkeen rakenteen jäykkyys.

Hihnakotelon jäykistin- eli tukilevy paikoillaan.

Lisää laminointia

Vielä kaksi lasikuituosaa tarvitaan. Sitten rakenne on valmis maailmaa vastaan. Toki loppukovetusten jälkeen pitää tehdä pintakäsittely. Musta ryppymaali lienee soveliain. Alumiiniosia ei jää paljoakaan näkyville.

Ahtimen alahihnapyörä ja sytytys saa suojakseen lasikuitua.

Ei koko alalle

Vain sen verran suojaa ettei rapasuihku etupyörästä ihan suoraan mene sytytyslaitteisiin ja ahtimen hihnalle. Lasikuitu ei kuitenkaan tule olemaan ihan umpinainen että ilma pääsee kiertämään. Ahtimen hihnan lämpötila ei saa nousta kovin korkeaksi. Ahdin pyörii maksimissaan, näillä välityssuhteilla, noin 15000 kierrosta minuutissa. Mukava vihellys.

Piti tehdä uudelleen

Alkuperäisestä tuli ahdas joten muottia piti muokata ja laminoida uusi ja hieman isompi suojakoteloaihio.

Alahihnapyörän ja sytytysantureiden suojarakenne melkein kiillotettu.

Hartsin kovettumista odotellessa

Toki kahvittelu ja muu sosiaalinen toiminta on tärkeää mutta niin paljon ei kahvia juo että saisi ajan kulumaan ihan sillä. Samalla kun osat ovat uunissa kovettumassa niin voi tehdä muita rakenteita.

Uusi, väljempi hihnasuoja-aihio. Tämän sovittaminen ottanee aikaa.

Viimeistelylaminointeja kaksikerroksiseen takalevyyn. Viimeistely on tehtävä ennen maalausta. Kuvassa kaksikerroksisen takalevyn peräpuoli.

Helpotusta laminointiin

Ruskeat kankaat ovat karhennuskankaanpaloja joilla laminoidessa vältetään ilmakuplat. Samalla se, nimensä mukaan, osan kovetuttua pitää pinnan puhtaana ja pois revittynä karheana joten laminoinnin jatkaminen samaan kohtaan onnistuu niin että lujuus säilyy.

Laminoinnin perusaine. Hieman kovetintakin tarvitaan.

Etenee hitaahkosti

Monimutkaiset rakenteet ottavat aikaa. Jos pyörän runko ei olisi tiellä eli hihnan koteloinnin olisi ilman runkoa voinut tehdä vähemmistä osista. Toisaalta, homman valmistuttua, on hihnojen vaihto suht helppoa sillä paljoa ei tarvitse purkaa. Jonkin verran, mitoituksen puutteista johtuen, jouduin korjaamaan omia jälkiäni sillä sovituksessa leikkasin hieman rohkeasti ja jotkin aukot tulivat liian isoiksi. Niitä pienentelin lisäämällä lasikuitua sekä tein takalevyyn väistön vasemmalle puolelle että eturunko asettuu siististi paikoilleen. Leikkaa ja liimaa -menetelmällä. Pikkupuutteet pakkelilla.

Edistystä koteloinnin suhteen

Monta asiaa on pitänyt ottaa huomioon että kotelon valmistus olisi liki loppusuoralla. Osia on sovitettu ilman runkoa ja rungon kera. Yllättävän paljon on pitänyt "fiksata" rakenteita että pääsee tekemään viimeisetkin osat. Uskoisin että isommat vaivat olisi ohitettu. Tosin tiivistekauppaan tulee asiaa että koteloinnista saa tiiviin rakenteen. Myös ilmanvaihdosta on huolehdittava niin että kiviä ja likaa ei pääse hihnaa kuluttamaan. Rakenne kun on heti etupyörän takana. Jonkinnäköistä tiuhaa alumiiniverkkoa pitää löytää. Tosin tarve on alle 100 neliösenttiä.

Väliaikaiskokoonpano

Suojarakenteen etulevyyn kiinnittyy varsinainen kotelorakenne joka yltää tiiviisti kaksikuoriseen takalevyyn. Toki tiivisteen asennusta varten pitää jättää noin 1,5 millimetrin välys. Tiiviste tulee kiinni liimalla koteloon.

Osien väliaikainen "liimaus" ulkopuolelta. Varsinainen kiinnitys tulee sisäpuolelle.

Kun sisäpuolelta ei pystynyt

Siksi etulevy on ylisuuri että kotelon kuoren ja rakenteen etulevyn voi liittää väliaikasesti yhteen ulkopuolelta. Varsinainen liitos tulee sisäpuolelle ja etulevyn ylimääräiset reunat leikkaan pois ja pyöristän kulmat. Sitten jälkikovetus korotetussa lämpötilassa, pohjamaalaus ja sen kovetuttua mahdollisten huokosten ja pienien muotovirheiden korjaus täytemassalla tai hartsilla. Sitten hionta, uusi pohjamaalaus, pohjamaalin kovetus ja viimeksi pintamaali.

Kotelossa runkoputken väistöt x2.

Väistöjen "tilkkiminen"

Reunatiivisteiden lisäksi tarvitaan suoraa kumilevyä, lasikuidun paloja, pikaliimaa ja niittejä. Aukkoihin tulee yläreunastaan kiinni olevat kumiläpät jotka väistävät notkeasti jos ja kun suojakotelo pitää purkaa pois. Huollettavuuden pitää olla helppoa.

Vasen puoli. Puulista pitää liimauksen ajan välystä hihnaan kohdallaan.

Aukkoon tulee kumiläppä.

Pakkelia ja hiontaa

Kuituosat ovat kaikki samalla materiaalilla toteutettuja. Jos jossain on liian paksua rakennetta voi liian hioa pois. Jos on ohutta voi lasikuitua lisätä. Pakkelilla voi myös oikoa muotovirheitä mutta ei voi korvata lasikuitua. Kotelohommassa alkaa loppu häämöttämään.

Lasikuituhomma on sotkuista

Sekä pölyävää sillä kuiva lasi itsessään pölyää ja hartsi sekä haisee että on tahmaista sekä tarttuu sinne minne ei pitäisi jos ei ole tarkkana. Varsinkin hionta on pölyävää ja hengityssuojain on tarpeellinen kuten myös kumihanskat ja suoja-asu. Ulkotiloissa homma olisi leppoisampaa mutta laminointi ei onnistu talvella. Toisaalta kylmyys estää hartsia kovettumasta niin voi kerralla tehdä isojakin rakenteita kerralla viileässä ilmassa mutta ei pakkasella. Hiontaa ei estä pakkanen jos hioja sen sietää. Pääsee vähemmällä siistimisella.

Ei kommentteja:

Lähetä kommentti